泥漿處理(lǐ)設備——低溫蒸發器原理(lǐ) DZ-100型低溫蒸發器

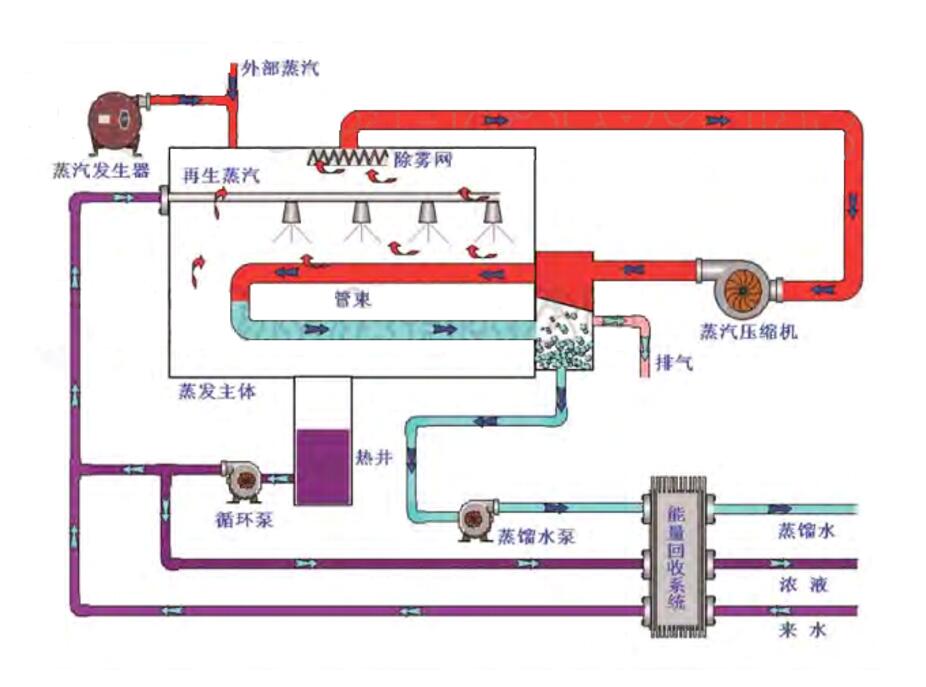

低溫蒸發器利用(yòng)蒸汽壓縮機對二次蒸汽做功,提高二次蒸汽的壓力和溫度,升溫後的蒸汽可(kě)重新(xīn)作(zuò)為(wèi)蒸發熱源蒸汽,不斷重複,保持蒸發過程連續。原液中(zhōng)大部分(fēn)液體(tǐ)蒸發成水蒸氣,冷凝後出水可(kě)達标排放,剩餘濃縮液及結晶物(wù)質(zhì)進行回收處理(lǐ)。

蒸發過程:通過蒸汽的多(duō)次汽化和冷凝實現高純度分(fēn)離,原液中(zhōng)的有(yǒu)機物(wù)幾乎不會發生解析揮發,重金屬由于熔沸點遠(yuǎn)高于100℃,也不會變成氣态。因此,隻有(yǒu)水分(fēn)子變成蒸汽排出,然後冷凝成蒸餾水,有(yǒu)機物(wù),重金屬等有(yǒu)害物(wù)質(zhì)則被保留在濃縮液中(zhōng)。蒸餾水出水可(kě)達标排放。

泥漿處理(lǐ)設備——低溫蒸發器工(gōng)藝介紹

根據客戶所提供水質(zhì)成分(fēn),原液進料流量為(wèi)25000kg/h, 進料溫度為(wèi)25℃。經過原液泵泵至整個系統管道内,進入低溫蒸發器前,原液與系統内蒸餾水、高溫不凝性氣體(tǐ)進行熱值傳導,達到預熱值後進入低溫蒸發器,通過循環泵泵至蒸發器罐體(tǐ)内,經獨特構造的噴淋系統将原液噴淋到換熱管外側,與換熱管内部的蒸汽進行換熱蒸發,蒸發出的二次蒸汽進入蒸汽壓縮機,蒸汽壓縮機對低焓值的二次蒸汽做功,使其升溫升壓至高溫飽和水蒸氣,送至蒸發器罐體(tǐ)内部的換熱管内,與不斷噴淋到管外壁的原液進行換熱,蒸汽冷凝成純淨蒸餾水,蒸餾水和部分(fēn)不凝性氣體(tǐ)又(yòu)被送到氣液分(fēn)離器進行分(fēn)離,經過換熱後的冷凝水達标排放,換熱後的不凝性氣體(tǐ)通過氣體(tǐ)吸收系統進行吸收,達标排放。整個系統不斷的運行,使得原液的水分(fēn)不斷的蒸發流失,料液濃度越來越高,當系統内部溶液達到其在一定的濃度時,經過濃縮液泵泵至濃縮液池進行外處理(lǐ),整個系統運行穩定。

處理(lǐ)設備——低溫蒸發器設備組成

過濾系統:原液預處理(lǐ);316防腐材質(zhì);過濾精(jīng)度達100μ

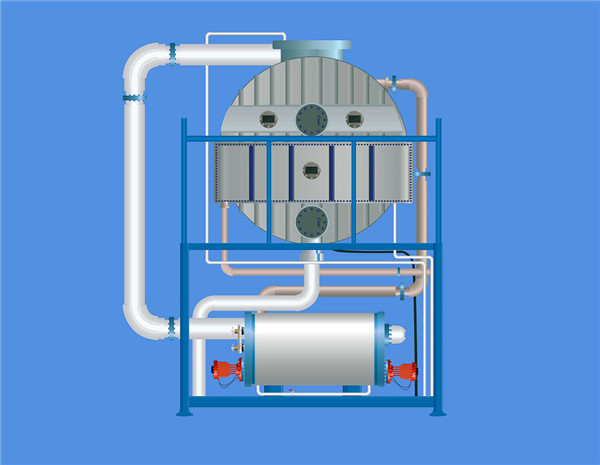

卧式高效蒸發系統:卧式管外特殊結構設計、占地面積小(xiǎo)、可(kě)在線(xiàn)清掃、可(kě)一體(tǐ)多(duō)用(yòng)

氣體(tǐ)吸收系統:采用(yòng)酸堿吸收塔,除去廢氣中(zhōng)的有(yǒu)機性氣體(tǐ),廢酸,廢堿性氣體(tǐ)

蒸汽壓縮機系統:分(fēn)離器出來的二次蒸汽通過蒸汽壓縮機壓縮升溫,再打入蒸發室加熱物(wù)料

自動控制系統:整套蒸發系統通過PLC軟件來控制

管道系統:采用(yòng)特殊的管道焊接與管道布置工(gōng)藝

泥漿處理(lǐ)設備——低溫蒸發器應用(yòng)優勢

運行成本低:系統正常運行後隻需少量蒸汽維持平衡,熱量回收利用(yòng);

蒸發效率高:卧式蒸發罐體(tǐ)結構,内部換熱管布置采用(yòng)直列方式的布局,得到.大的換熱面積與換熱效率;

設備防腐性能(néng)好:罐體(tǐ)部分(fēn)、換熱管材質(zhì)及濃液觸液關鍵部位上選用(yòng)钛材,提升關鍵部位防腐性能(néng);

系統運行的穩定性好:結晶和出料及離心等環節,綜合了各種在結晶中(zhōng)常見的問題并做了充分(fēn)的解決方法,工(gōng)藝設計合理(lǐ);

容易操控和實時監測:系統采用(yòng)全自動操作(zuò)控制,通過對變頻器調節各馬達轉速,保持系統動态平衡,同時系統會自動報警,并顯示報警位置,方便檢測維護;

設計餘量大:設計參數上留有(yǒu)15%的設計餘量,保證設備長(cháng)時間安(ān)全使用(yòng);

自動清洗系統:系統會根據設定的清晰時間從清洗罐泵入清洗液,同時在線(xiàn)清掃裝(zhuāng)置做到設備時時清掃,降低垢污的形成概率,增長(cháng)設備的清洗周期;

運行不易堵塞:大流量的循環泵與噴淋方式的雙重組合,保證設備運行流暢。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新(xīn)聞

推薦新(xīn)聞

在線(xiàn)留言

在線(xiàn)留言 詳情内容

詳情内容